ניהול אנרגיה אפקטיבי שווה למפעלי ייצור כשווי 7-16% מעלות האנרגיה שלהם. לפניכם שני מקרי מבחן שמוכיחים איך ניתן לעשות זאת בפועל

התייעלות אנרגטית בתעשייה/ מקרי מבחן

כותב המאמר: ירון בן נון

בחלקו הראשון של המאמר ניסיתי להסביר מדוע ניהול אנרגיה אפקטיבי טומן בחובו הזדמנות להנהלת מפעלים יצרניים להגדלת הרווח התפעולי ושיפור תזרים המזומנים של מפעליהם. בחלק זה של המאמר, אביא כמה מקרי בוחן (case studies) אמיתיים.

ישנם שלושה סוגים עיקריים של הזדמנויות לחיסכון באנרגיה:

1.שינוי התנהגות. זהו חיסכון תפעולי שאינו מצריך כל השקעה למעט תשומת לב ניהולית ברורה ש"יורדת" ממסדרונות ההנהלה ועד לריצפת הייצור.

2.זיהוי ביזבוזים הנובעים מתשתית לקויה ואשר הצפה שלהם מניעה את ההנהלה להשקיע את מה שנדרש על מנת להפסיק את אותם בזבוזים.

3.החלפה או שידרוג של ציוד קיים. גם כאן, רק הצפה של הגורמים הבזבזניים וחישובי החזר השקעה מדוייקים, יניעו את ההנהלה לשקול את ההשקעה ולבצע אותה בפועל.

שינוי התנהגותי/תפעולי, הוא סוג החיסכון שנדמה שהוא הקל ביותר אולם הוא הכל מלבד קל. כמה מהעובדים במפעלכם כרגע יודעים מהו מבנה התעו"ז נכון לרגע זה? תנו לי לנחש: אף אחד. הסיבה לזה היא פשוטה: עובדי ייצור לא נמדדים על כמות ועלויות החשמל שהם צורכים, יתרה מכך, אם הם היו מצליחים לחסוך, לא היה מי שיידע ויעריך את זה כיוון שבמרבית המפעלים לא מודדים צריכות על רצפת הייצור.

בתעו"ז חורף (דצמב' עד פב' כולל), מחיר החשמל מזנק פי שלושה החל משעה 16:00 ועד 22:00 בכל ימי החול, עובדה פשוטה שכזו, טומנת בחובה הזדמנויות גדולות לחיסכון. הנה דוגמא:

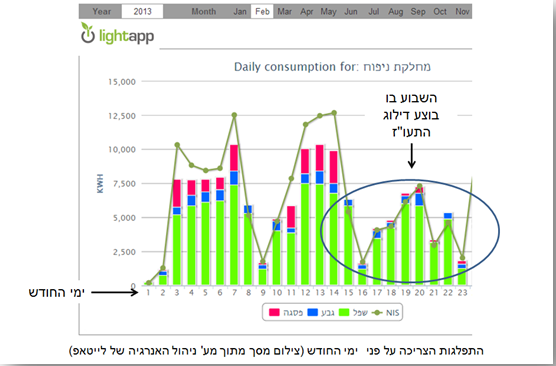

לפנכם פרופיל צריכה של מחלקת ניפוח במפעל פלסטיק, מהגדולים בארץ. כל עמודה מציינת את סכ"ה הצריכה היומית של המחלקה באגריגציה יומית. החלק הצבוע האדום מציין את כמות הקוט"שים שנצרכו בתעריפי פסגה, כלומר 103 אג' לקוט"ש לעומת 32 אג' לקוט"ש בתעריף שפל.

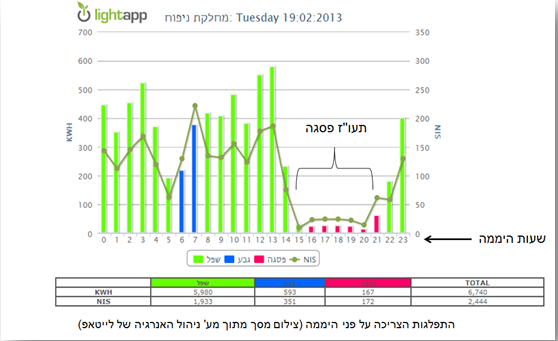

החל מה 15 בפברואר ועד ל 23 בוצעה במפעל הסטת תעו"ז, כלומר, המחלקה כובתה בשעות הפסגה. באגריגציה שעתית זה נראה כך:

ההסטה הזו (שזכתה לכינוי – דילוג תעו"ז) עלתה להנהלת המפעל במעט כאב ראש: ביטול משמרת שנייה, שינויים באיוש העמדות, ועוד, אבל מנגד, הניבה למפעל רווח נקי של עשרות אלפי שקלים. (כיבוי מחלקת הניפוח השפיע באופן דרמטי על פרופיל צריכות מדחסי האוויר שאינן מופיעות בגרף ונתבקשתי שלא לחשוף אותן.)

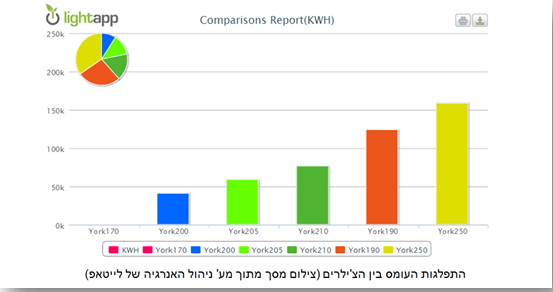

דוגמא נוספת: במפעל מזון בצפון הארץ, ישנם 6 צ'ילרים המנוהלים לסירוגין ע"י בקר. במבט חטוף, ניתן לראות כי הבקר מעדיף את צ'ילר הנושא את השם York 250, באופן דרמטי, למעשה, הבקר השתמש בצ'ילר זה פי ארבעה יותר משהשתמש בצ'ילר York 200. טבעי שמפעל שמערך הקירור שלו נבנה לעמידה בעומסי הקיץ, ינצל את המערך באופן חלקי במהלך עונות המעבר והחורף. אולם על פי אלו קריטריונים "יעדיף" הבקר צ'ילר כזה על פני צ'ילר אחר?

התשובה היא שללא בחינה רציפה של תפוקות הקירור של הצ'ילרים, לא ניתן לדעת איזה מהם הוא היעיל ביותר. כלומר, יכול להיות שבין הצ'ילרים ישנו צ'ילר יעיל במיוחד אבל שאינו מופעל כמעט, וההיפך. מבחינה אנרגטית, לאורך זמן, זה יכול להתברר כהפסד מתמשך של הרבה כסף.

אז מה זה בכלל נצילות של צ'ילר? ההסבר הוא פשוט. כמו שהמכונית שלך נוסעת 14 ק"מ לכל ליטר בנזין שהיא צורכת (או 17 אם אתה על פריוס או 7 אם אתה נוהג בג'יפ) ככה הצ'ילרים שלך מפיקים יחידות קור מכל קילו-וואט שהם צורכים. השם המדוייק ליחידות המקובלות הוא "טון קירור" והיחס בין הצריכה לתפוקה נקרא COP (coefficient of performance). אם אתה לא בודק את תפוקות הקור של הצ'ילרים שלך, אז אין לך מושג אמיתי אם אתה נוסע על ג'יפ, טויוטה פריוס, או פורד פוקוס.

שתי הדוגמאות שהבאתי מגיעות מעולמות שונים לחלוטין, אבל שתיהן שייכות לתחום ניהול האנרגיה. הראשונה, הצריכה שיקוף מלמעלה למטה של המשמעויות הכספיות הנובעות מפעילות בזמן שהחשמל יקר והצבת חלופה. השניה לא הצריכה דבר מלבד התקנת מוני תפוקה על הצ'ילרים על מנת לבחון האם מתבצע (ב 27 שנים בהן המפעל הנ"ל קיים) בזבוז אנרגיה. בשתי הדוגמאות, שיקוף הצריכות ועלותן היה הגורם הראשון בשרשרת שהניע את ההנהלה לפעולה ויצירת שינוי. אסכם את החלק הזה במשפט אחד: ניהול אנרגיה אפקטיבי שווה למפעלי ייצור כשווי 7-16% מעלות האנרגיה שלהם. אם אתה יודע כמה כסף משקיע מפעלך ברכישת אנרגיה מדי שנה, אתה יודע עכשיו כמה כסף מונח על הרצפה.

הכותב הינו סמנכ"ל פיתוח עסקי בחברת לייטאפ אשר מערכת ניהול האנרגיה שלה מוטמעת במפעלים רבים כגון: מחלבות תנובה, רשות שדות התעופה, נילית, קוקה קולה, זוגלובק ורבים אחרים.

האנלוגיה שאין אנו יודעים על איזה רכב אנחנו נוסעים מפילה לגמרי את האסימון.

כתבה מעולה. אפשר לחסוך הרבה מאד כסף.

תודה.

בתכלס רואים בעייניים מה קורה שמתחילים לעקב אחרי פס הייצור באופן פרטני.

מספרים פנומינליים

פשששש

מניסיון, התקנת מונים על קווי הייצור היא רק הצעד הראשון. למי יש זמן לעקוב אחרי הנתונים, ולקיים ישיבות בנושא? צריך שההנהלה תיכנס בזה עד הסוף

אחרת זה לא עובד.

ניתן לשכור שירות ממונה אנרגיה חיצוני שיעקוב אחר הנתונים ויתעסק בשיפור ויעול נושא האנרגיה

ברור שבלי ניהול צמוד זה לא יכול לעבוד, אבל מה כן עובד בלי ניהול ותשומת לב של המנהלים? כל פעם שאני עובר ליד שסתום לחץ אוויר שדולף אני משתגע מהאדישות של כל מי שעבר לידו לפני. מה שלא מגיע מלמעלה לא נכנס לראש של אף אחד. אחרת, למי אכפת?

אין ספק ששילוב של מדידה בשלב הראשון ותשומת לב ניהולית הנתמכת ע"י מערך כדוגמת זה המוזכר בכתבה מחולל פלאים .

הקושי הוא בהתמדה והמשך החתירה למצוינות אנרגטית = המשך החיסכון .

לגבי הדוגמא הראשונה:

האם היה שיפור באנרגיה הסגולית של המוצר? כלומר, כמה אנרגיה נדרש עבור כל פריט.